日本东丽工业公司成功开发出一种用于碳纤维增强塑料(CFRP)移动部件的快速集成成型技术。这种技术将轻质多孔碳纤维增强泡沫芯(CFRF)与热固性预浸料蒙皮相结合,具备卓越的机械性能。

这项新技术使CFRP可移动性部件(如汽车车顶)的成型速度比传统的高压釜成型装置快10倍。此类产品的重量仅为钢铁产品的一半。东丽计划进一步研发,以加快这项技术在电动汽车零部件上的应用。在这一领域,轻量化和快速生产至关重要。

CFRP构件通常将聚氨酯泡沫芯与热固性预浸料外皮夹在中间。这些轻质刚性结构通常应用于飞机、汽车、船舶和基础设施的大型面板。部分研究人员已经推动缩短制造时间,以便在将核芯成型到皮层之后,将其最佳地粘合在一起。此外,汽车电气化使得减少部件重量以扩大使用重型电池的车型的巡航范围变得越来越重要。城市空中交通和无人机等新兴交通方式也将从轻质材料中大量受益。

东丽的新型快速集成成型技术使得在一次冲压中制造大型面板成为可能。这是因为这种方法同时具备成型、热固和模塑,并将核心CFRF和热固性预浸料皮粘结在同一模具中。

与传统工艺相比,CFRF的膨胀与预浸料坯的固化时间同步显著加快。预浸料热固性树脂渗透到多孔CFRF中,无需使用粘合剂即可粘结表皮和芯材,从而获得高度可靠的粘结结构。东丽的技术为快速生产大型CFRP组件铺平了道路。

CFRF是一种专有的多孔材料。其粘合剂树脂在加热后变得柔软,同时随着碳纤维的恢复力而膨胀。由此产生的短碳纤维的三维网络将粘结剂树脂和碳纤维牢固地结合在一起。

与传统芯材相比,碳纤维复合材料具有更好的强度、弹性模量和抗冲击性能。其0.2至0.4的低比重范围可以提高性能并减轻夹层结构重量。

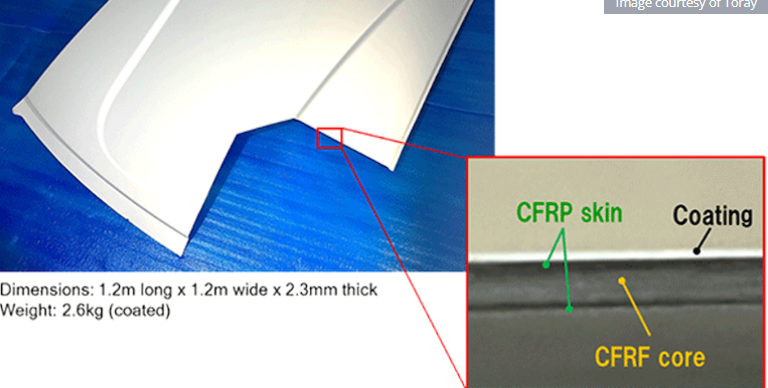

东丽通过使用冲压机在短短5分钟内制造出一块大型汽车车顶面板(1.2米长×1.2米宽×2.3毫米厚)来展示这一概念,这比传统方法快10倍。该公司对汽车生产的刚性测试、涂层性能、隔音性能和其他实用方面进行了评估。在重要的落锤冲击试验中,东丽公司证实皮芯界面没有分层,且冲击吸收性能极佳。

(0)

(0)