本文作者:孙颖,叶超,张正兵,曹裕平

近年来,随着我国汽车行业的高速发展,人们对汽车品质的要求也越来越高,其中汽车的防腐性能更是关注的重点。汽车涂装的主要目的是保护、装饰和特殊功能,其中优良的电泳漆膜不仅能为中涂、面漆提供合格的底材条件,更能增强车身的防腐性能,延长汽车的使用寿命,提高其商品价值。阴极电泳涂装采用阳离子型树脂涂料,将导电性的被涂物作为阴极置于电泳槽液中,并在槽体相对应的位置设置阳极,在两极间通电,被涂物表面会沉积一层均匀的电泳涂膜。阴极电泳涂装工艺容易受工艺条件和各种不良因素影响,从而发生各种漆膜质量缺陷,其中电泳缩孔是最“头疼”的问题之一。缩孔通常是连续性产生,需要长时间排查各个可能存在的变化点,很难在短时间内彻底解决,会形成批量的质量问题。本文以某涂装车间2020年初生产过程中出现批量小缩孔为例,分享具体的排查过程、缩孔的改善及后期的槽液维护保养。

1、 现状

1.1车身缩孔现状及产生原理

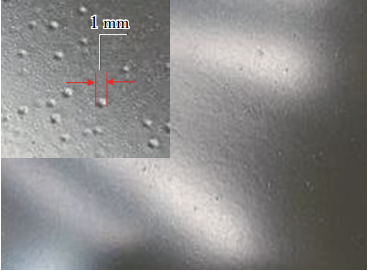

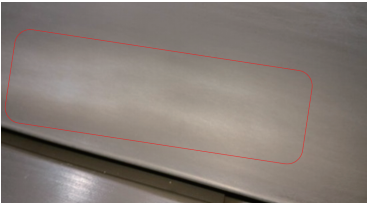

受国六排放标准的实施和疫情的双重影响,某涂装厂已大半年未生产。在2020年初复工生产时,电泳车身内、外表面出现密密麻麻直径约1mm的小缩孔,且漆膜表面粗糙(如图1,其中小图放大5倍),缩孔分布呈平面比立面密集、外表比内表多的状态。对电泳小缩孔进行打磨直至消失时,发现小缩孔并未见底(如图2),打磨部位剩余电泳膜厚为4~8μm。过量打磨电泳漆膜会严重降低车身的防腐性能,导致车身有锈蚀的风险,急需尽快解决电泳缩孔的问题。

图1 电泳小缩孔

图2 打磨小缩孔后的漆膜

阴极电泳中产生缩孔的原因很多,主要原因是电泳涂膜中有异物(如,油、硅酮、颗粒等杂质);在烘烤过程中,由于异物和电泳漆膜的表面张力梯度不一致,导致漆膜流平性能不均衡,从而产生电泳缩孔。

1.2电泳工艺流程及电泳槽液参数

某涂装车间主要生产SUV车型,前处理电泳的输送设备为电动葫芦,电泳烘房使用π式烘干房。前处理电泳工艺流程为:白车身上挂→手工预清理→洪流热水洗(喷淋)→预脱脂(浸泡)→脱脂(浸泡)→水洗1(喷淋)→水洗2(浸泡)→表调(浸泡)→磷化(浸泡)→水洗3(喷淋)→水洗4(浸泡)→纯水洗1(浸泡)→磷化膜检查及纯水喷淋→电泳→UF1(超滤液喷淋)→UF2(超滤液浸泡)→纯水洗2(浸泡)→下挂沥水→电泳烘干。

涂装生产线设计节拍为20JPH(每小时工作量),其电泳槽液工艺参数控制范围见表1。

表1 电泳槽液工艺参数

2、缩孔产生根源排查

2.1原因推测

根据整车电泳小缩孔的数量、状态、分布情况,初步推测可能是因电泳烘房长期未使用和未保洁而被污染。同时根据现场状态及个人经验判断,可能还存在如下污染源或影响因素,需逐一排查验证:

(1)电泳槽液主要参数不合格;

(2)车身板材油污重导致脱脂不完全;

(3)前处理脱脂液除油不良,车身残留油污;

(4)表调不良、磷化孔隙率大导致电泳缩孔;

(5)电泳电压高漆膜被击穿形成缩孔;

(6)电泳槽液老化或被污染,如长菌等因素导致产生缩孔;

(7)电泳漆膜再溶解量超标形成缩孔;

(8)UF1槽表面漂浮物附着导致缩孔。

2.2过程排查与验证

根据当天生产前、后的电泳槽液检测化验结果看(表2),除pH外,其他都符合工艺参数的要求。

表2 电泳槽液工艺参数

2.2.2验证电泳烘房是否被污染

随车挂板经前处理电泳后,在电泳下挂沥水工位取下,在化验室的烤箱内烘干。同时对3台电泳湿膜车身使用锡箔纸,一台包裹右A柱,一台包裹左叶子板,一台包裹右前门外板,经电泳烘房烘干后观察车身被锡箔纸包裹的部位,电泳漆膜上仍存在大量缩孔,与车身未包裹的部位的数量、形态基本一致,且与化验室烘烤的随车电泳试板表面缩孔状态基本一致。

试验结果表明电泳烘房不是产生小缩孔的根源。

2.2.3验证是否由车身板材油污重导致

焊装在交车前对整车外表面进行重点擦净作业,同时涂装在手工预清理工位对3台白车身的机盖、左右叶子板使用400#砂纸重点打磨,打磨完后再用脱脂液进行擦净,随后进入前处理和电泳生产线。车身经电泳烘干后,机盖和左右叶子板的缩孔跟未打磨处理的车身上的缩孔数量、状态均一致。

试验结果表明电泳小缩孔不是车身板材油污重导致。

2.2.4验证是否由脱脂不良导致

取12块冷轧板试板,先用脱脂液浸泡洗净,再经纯水冲洗干净后,立即用无水乙醇进行擦净,确保每一块试板无任何油污。12块试板均随车挂板经前处理电泳后,在电泳下挂沥水工位取下6块送化验室烤箱烘干,剩余6块随车进烘房烘干。结果随车烘干的试板和化验室烘干的试板均出现了缩孔,且状态一致。

试验结果表明电泳小缩孔与前处理脱脂液的性能无关。

2.2.5验证是否由表调、磷化不良导致

由于产量低,表调已数月未更换,因此在复工后不久重新调配表调槽液。在磷化膜检查及纯水喷淋工位,使用600#砂纸对磷化后的机盖中间部位进行打磨,将磷化膜打磨直至完全露铁,再用纯水冲洗干净,随后进行电泳和烘干。结果机盖打磨部位依然存在大量小缩孔,和未打磨的机盖的缩孔数量、状态均一致。

试验结果表明电泳小缩孔与表调、磷化状态无关。

2.2.6验证是否由电泳电压高导致

由于电泳槽液的pH已经严重低于工艺范围的下限,且槽液也存在老化的现象,电泳槽液的击穿电压下降。通过分别降低一、二段的电压30V,用生产的最后一台验证,结果烘干后整车的电泳小缩孔数量、状态与其他车身均一致。

试验结果表明电泳小缩孔与一、二段电压无关。

2.2.7验证是否由电泳槽液老化、被污染导致

观察阳极液循环系统,发现部分转子流量计内部有丝絮状物质,阳极水箱的浮球上有类似菌落状的不明物体,且阳极液的pH偏下限,推断阳极液已经长菌。结合电泳漆供应商化验室的检测报告显示,电泳槽液老化严重,细菌等级为3.0,pH为4.9,酸助剂含量为0,电导率、溶剂含量均严重低于工艺下限,且通过做L型试板,试板上有少量缩孔和大量颗粒,试板漆膜粗糙且膜厚不达标。

检测报告表明电泳小缩孔与电泳槽液老化、被污染有关。

2.2.8验证是否由再溶解超标导致

在磷化膜检查及纯水喷淋工位随车挂6块试板(试板脱脂除油、纯水洗净、酒精擦干),其中3块在电泳出槽后取下,用纯水冲洗干净,剩余3块随车进行UF槽喷淋、浸泡冲洗以及纯水洗,然后在电泳下挂沥水工位,再将取下的3块试板挂回原来的位置随车进烘房烘干。经检测,6块试板的电泳膜厚均无差异。

试验结果表明电泳小缩孔与UF槽液的漆膜再溶解量无关。

2.2.9验证是否由UF1槽液表面漂浮物导致

在未生产时,由于超滤液的大循环一直处于开启循环状态,在UF1槽液的表面会漂浮一些黄色的物质(如图3)。

图3 UF1槽液表面漂浮物

经取样送电泳漆供应商化验室检测后,判断该漂浮物为细菌的排泄物。经生产前取样,然后将其涂抹在随车试板上,经电泳烘干后,试板上的电泳缩孔略微变大,无缩孔区域的漆膜变粗糙。

但在实际生产过程中,由于UF1为喷淋冲洗,且UF1槽液由槽体底部抽出经过滤器后喷淋至车身,漂浮物基本不直接接触车身。所以试验结果只能证明电泳小缩孔与UF1槽液表面的漂浮物存在间接关联。

综上所述,电泳小缩孔产生的根源与电泳槽液老化、长菌有关,与UF1槽液表面的黄色漂浮物有间接关联。

2.3根源确认验证

为进一步验证电泳小缩孔产生的根源在电泳槽液,通过交叉挂板对比试验,即某涂装厂一期的磷化板在二期电泳线进行电泳,二期的硅烷板在一期电泳线电泳,试板均在化验室烤箱内烘干。结果显示二期电泳的试板无缩孔,一期电泳的试板有缩孔,即确认电泳小缩孔产生的根源在电泳槽液。

3、缩孔解决措施

根据实车及挂板验证,结合电泳漆供应商的槽液样品化验报告,确定电泳小缩孔是因电泳槽液老化、长菌导致。为此,根据生产计划制定以下解决措施。

(1)对电泳槽进行倒槽后,用纯水冲洗槽壁、阳极管膜,清除槽底沉积的电泳漆。

(2)电泳槽液倒回电泳槽后,添加新的电泳树脂至固体分偏工艺上限。

(3)先排净阳极液,再重新调配阳极液,然后添加杀菌剂循环2d后排尽,加纯水循环至生产前一天排净,再重新调配阳极液。

(4)电泳槽液及超滤循环系统添加杀菌剂循环,每天更换一次除油过滤袋。

(5)添加2桶电泳溶剂,预计能达到工艺范围的下限(电泳槽为120m3)。

至此完成以上措施后,车间安排了几次生产,结果电泳车身的小缩孔数量有所减少,但未完全解决。随即再次取样送至电泳漆供应商化验室进行检测,结果显示电泳槽液和UF1已无细菌(如图4细菌测试棒两面的检测结果所示)。

图4 细菌测试结果

但溶剂含量、电导率、pH及部分酸助剂含量仍低于工艺要求的下限,MEQ值高于工艺要求的上限。与电泳漆供应商协商决定,向电泳槽液中添加2桶抗缩孔助剂和1桶溶剂。药剂添加完后第2d车间安排生产,结果电泳车身的小缩孔数量明显减少。

一个星期后,再次生产的电泳车身外表面已无小缩孔,内表面仅有少量浅盘型的缩孔。之后在每次生产的前两天向电泳槽液中添加1桶溶剂,经过2次生产后,车身内外表面的小缩孔彻底消失,电泳漆膜粗糙度明显下降(如图5所示)

图5 无缩孔的漆膜外观

4、 延缓槽液老化的措施

虽然电泳漆膜的小缩孔已经得到解决,但电泳槽液的多项参数指标仍不满足工艺要求,且电泳膜厚<18μm。由于生产量少,为防止槽液参数继续恶化和膜厚下降,延缓电泳槽液老化的速度,除正常的维护保养外,要求车间执行以下措施。

(1)非生产时间将电泳槽液温度降至25~28℃。

(2)UF大循环开启时,每天排放1~2t超滤液,防止pH继续下降。

(3)每次生产前补加1桶溶剂,维持槽液溶剂含量,提升膜厚和改善漆膜外观。

(4)UF大循环在生产结束后循环2d,将UF槽液排尽,倒入新超滤液循环;若预计后续1周以上不生产,关闭UF与电泳槽的循环,每天白晚班定时循环1~2h即可。

(5)电泳倒槽后暂不添加新的电泳树脂,在生产的前两天再一次性补加,提高槽液的更新率。

(6)定期检查电泳槽液、UF槽液、阳极水箱是否长菌。

(7)每次生产结束后将阳极液排空,加纯水循环,在生产的前一天重新配置新的阳极液。

(8)按照材料供应商检测报告的建议,购买相关助剂并按要求进行添加,维护槽液的稳定。

5、 结语

在近3个月的时间里,通过电泳倒槽、补充电泳树脂和溶剂、杀菌、添加抗缩孔剂等手段,电泳缩孔问题得到彻底解决,且在后续生产中未再出现。虽然槽液的部分工艺参数仍不合格,但大大减轻了打磨员工的工作强度和提升了产品的防腐性能。

目前还没有完全不老化的阴极电泳漆,只能通过一些适当的手段及措施延缓槽液老化的速度。对于已经老化的槽液,目前还没有特殊药剂快速恢复槽液的性能,只能通过槽液的更新来改善。以上延缓槽液老化的方法,对长期不生产或生产量少、槽液老化不可避免的生产线提供了参考价值。

本文来源:2021年《涂料工业》第1期

(0)

(0)