周德军/安徽恒远新材料有限公司

1 前言

环氧粉末涂料是最早发展的热固性粉末涂料。环氧树脂常用的固化剂有羧基聚酯,双氰胺,酚类固化剂等不同类型的固化剂,能够获得性能广泛的环氧粉末涂料产品。酚类固化剂以其优越的相容性,防腐性,柔韧性等综合性能在重防腐粉末涂料领域中有极其广泛的应用,例如管道,阀门,钢筋粉末等领域。

2 固体双酚A型环氧树脂的合成方法

重防腐环氧粉末中用的环氧一般指双酚A型及其改性的双酚A型固体环氧树脂,固体双酚A型环氧树脂的合成方法大体上可分为两种:直接法和间接法,直接法又可分为水洗法、溶剂萃取法和溶剂法。间接法又可分为本体聚合法和催化聚合法。

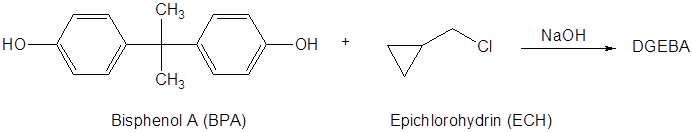

直接法(国外称Taffy法)工艺是将双酚A与环氧氯丙烷在NaOH作用下进行缩聚反应,用于制造中等分子质量的固体环氧树脂。国内生产的E-20,E-14,E-12等环氧树脂基本上均采用此法,这里不做详细介绍。

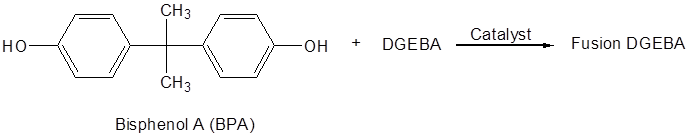

间接法(国外称Fusion Process)工艺是将低分子量的液态E型环氧树脂和双酚A在高温或者催化剂作用下进行加成反应,不断扩链,最后形成高相对分子质量的固态环氧树脂。例如GESR-904H、DER-663U、HY03H、HY05等都是采用此法合成。间接法工艺国内用两种方法。其中本体聚合成法是将液态双酚A型环氧树脂和双酚A在反应釜中先溶解后,再在200℃高温反应2hr即可得到产品,此法是在高温下进行反应,所以副产物多,生成物中有支链结构,不仅环氧值低,而且溶解性很差-甚至反应中会凝锅。催化聚合法是将液态双酚A型环氧树脂和双酚A在反应釜中加热至80-120℃使其溶解,然后加入催化剂使之发生反应,让其放热自然升温,放热完毕冷至150-170℃反应1.5hr,经过滤即得成品。

直接法(Taffy process)

间接法(Fusion process)

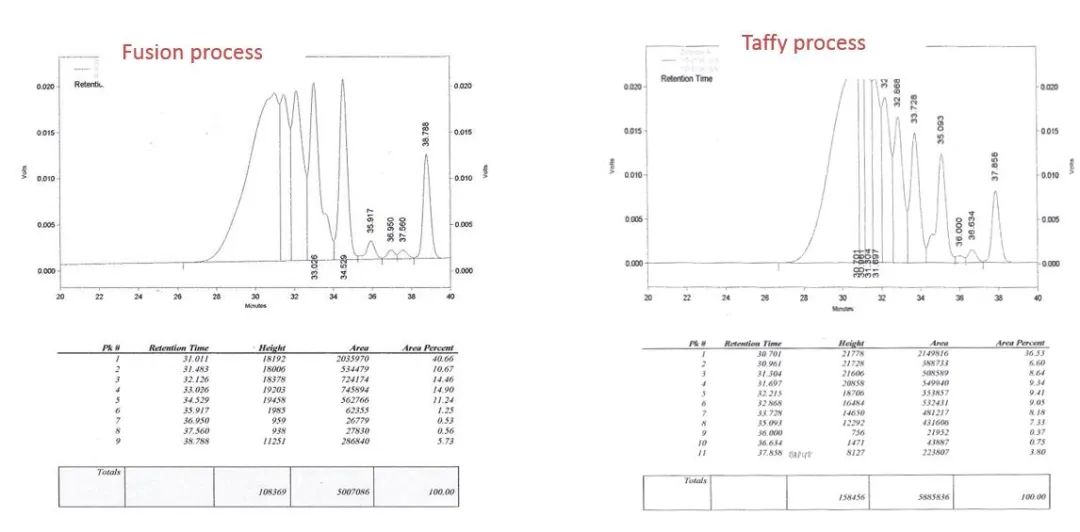

直接法合成时,反应是在水中呈乳状液进行的。在制备高相对分子质量的树脂时,后处理较困难。制得的树脂相对分子质量分布较宽,有机氯含量高,不易得到环氧值高,软化点亦高的产品,以适应粉末涂料的要求。而间接法合成时,反应呈均相进行,链增长反应较平稳因而制得的树脂相对分子质量分布较窄,有机氯含量低,环氧值和软化点可通过配比和反应温度来控制和调节。具有工艺简单,操作方便,设备少,工时短,无三废,一次反应即可,产品质量易控制和调节等优点,因此日益受到重视。

直接法和间接法凝胶色谱对比

在环氧粉末涂料中的使用情况:从产品质量考虑,溶剂法比熔融法好,间接法比直接法好,但是制造成本相应较高。目前粉末涂料用环氧树脂的大部分是用熔融法中的直接法进行生产的,已能满足产品质量的要求。在防腐环氧粉末涂料中,由于涂层性能要求特别高(特别是电化学,防腐性能),所以所选环氧树脂以间接法为主。

表1 直接法和间接法产品性能的区别

项目 | 直接法 | 间接法 |

树脂粘度 | 低 | 高 |

热稳定性 | 好 | 差(相对) |

流平性 | 高 | 低 |

触变性 | 差(相对) | 好 |

涂膜的边缘覆盖性 | 差(相对) | 好 |

耐化学性 | 依据纯度 | |

柔韧性 | 高 | 低 |

反应性 | 依据Hy-Cl值 | |

3 环氧粉末涂料用固化剂

环氧树脂本身是一种热塑性物质,需要在一定条件下与固化剂进行固化反应,生成立体网状结构的产物,才会显现各种优良的性能,真正成为具有使用价值的环氧材料,因此固化剂在环氧树脂的应用中是不可缺少的,甚至起到决定性作用。为了满足粉末涂料特殊的生产和涂装工艺需要,与环氧树脂匹配的固化剂必须具有以下特性:

(1) 与成膜物质(包括树脂、助剂、颜料、填料等)有良好的混溶性;

(2) 在室温下不与树脂发生反应,但加热到固化温度时能迅速与树脂发生交联反应,即为潜在性的固化剂;

(3) 在粉末涂料制造过程中不会发生化学反应;

(4) 在涂层烘烤过程中,与其他涂料组分配合赋予体系较好的熔融流动性和润湿性,以制得平整光滑的涂膜;

(5) 固体状,易粉碎,易分散,无毒,无味,无有害气体放出;

与环氧树脂配用的固化剂有很多种,但是用于环氧型粉末涂料的固化剂却是较少,都属于潜伏性固化剂,可以简单地分为以下几大类:胺类、羧酸类、酸酐类、酚类和咪唑等,下面简单介绍一下重防腐粉末涂料用酚类固化剂。

由于酚醛树脂作为固化剂使用时有一些不足之处,故现今已出现了以酚类固化剂代替酚醛树脂的趋势,然而若要进一步提高涂膜的耐热性和耐腐蚀性,仍然需要以酚醛环氧树脂相混合。

酚类固化剂是特制的长碳链树脂聚合物,反应基团为酚基,与环氧树脂相容性很好,结构式和双酚A型环氧树脂接近,软化点为80-130℃,不足之处是反应活性较低,特别是在反应后期体系粘度增加后,由于活性反应端基的卷曲包裹而很难参与反应,为了提高大分子固化剂的反应活性,适应快速固化的需求,在固化剂结构设计中往往加入一些小分子的羟基化合物和催化剂来提高反应速度。不同的固化剂生产厂家在羟基化合物的选择、分子量大小,催化剂的种类与用量方面都较为保密。这些固化剂参数的不同带来的固化效果也有所不同。目前最常用最经济的促进剂为2-甲基咪唑,某些新型的促进剂具有抗泛黄,提高储存稳定性的作用,此类固化体系的涂膜附着力、柔韧性、抗冲击性、光亮度、流平性及防腐蚀性能均很好,无毒性,可用于与食品、饮用水等直接接触的涂料体系。

酚类固化剂对环氧树脂的固化机理较为复杂,它主要包括:酚羟基和环氧基的醚化反应、仲羟基与环氧基的醚化反应、叔胺催化环氧的自聚反应和2-甲基咪唑使环氧的开环反应等。它显示了固化过程无小分子物产生,不会在涂膜出现针孔等缺陷。大量羟基的存在促进了对基材的附着力。而且它和环氧树脂具有相似的化学结构,有很好的相容性,不会产生因固化收缩而导致的结构破坏,与环氧树脂一起给涂膜以更好的致密性、耐热性、耐溶剂型和耐腐蚀性。同时固化剂本身是树脂态的,从而保证了涂膜的柔韧性。这一切都表明酚类固化剂在保持酚醛树脂固化剂基本物化性质的同时,克服了其相对不足之处。尤其可贵的是,它具有快速固化的特性(180℃*10min或210℃*3min),使它在油气管道、钢筋、卷材及其他金属用防腐蚀粉末涂料固化剂中处于领先地位。

目前市售的酚类固化剂牌号较多,性能参数相距很多大,羟基当量从230-650不等,软化点在75-120℃之间,平均分子量也有一定差异,有的含有某些其他添加剂,有的则没在其中添加其他助剂,因此要根据涂膜的用途、性能要求及固化加工条件选择。用量也要按树脂/固化剂的当量比计算,一般环氧基与酚羟基的摩尔比为1:0.8-0.6,如果固化剂中含有咪唑促进剂,环氧树脂就需要过量5-10%的摩尔分数,如不含促进剂,则需要在配方中加入0.2-0.5%的2-甲基咪唑。

表2 酚类固化剂的主要牌号和指标

Ph-OH (g/eq) | S.P (℃) | 色相 (G) | 促进剂 (2MI) | |

DEH-84 | 240-270 | 83-90 | 1.0 MAX | 2.0% |

HYH-250 | 240-270 | 75-85 | 1.0 MAX | —— |

HYH-300 | 280-320 | 80-90 | 1.0 MAX | —— |

2-甲基咪唑是最常用的咪唑类促进剂,一般作为双氰胺类、二酰肼类、酸酐类、酚醛树脂和酚类固化剂的促进剂广泛应用。一般在粉末涂料中的添加量为树脂量0.1-0.6%,在重防腐粉末涂料中用作酚类固化剂的促进剂时用量0.6-1.0%有点是固化促进效果好,用量少,可以在中温固化,性价比高。缺点是粉末涂膜泛黄,不同程度的影响粉末涂料的储存。

选用恒远新材料间接法固体环氧HY03H和酚类固化剂HY300一般粉末测试。

结果见下表:

配方 | |

HY03H | 500 |

HY300 | 125 |

2MI | 2.5(可根据实际调整) |

光亮剂 | 10 |

高光钡 | 150 |

钛白粉 | 200 |

流平剂 | 10 |

安息香 | 5 |

实验条件 | |

实验仪器 | 双螺杆挤出机 |

挤出温度 | 不超过105℃ |

固化条件 | 180℃*15min |

测试结果 | |

厚度 | 90-100um |

光泽(60°) | >90° |

外观 | 平整(目测) |

冲击(正反1KG*50cm) | Pass |

附着力 | 0级 |

4 环氧粉末涂料研究方向

1.熔结环氧粉末(FBE)是保护地下管道的优质防腐涂层,它与基材有极佳的附着力,良好的抗化学性能,很低的氧气渗透性,良好的柔韧性,以前普通熔结环氧粉末的玻璃化温度(Tg)<110℃,一般不适合使用温度高于100℃的管道防腐,大多数输油管道的运行温度为80℃,因此以前玻璃化温度低于110℃的普通熔结环氧粉末防腐涂料是适合这样的用途的,但是随着石油资源的不断开采,人们需要开采的石油埋藏在更深的地层,深层的石油开采出的原油通常温度更高,原油温度一般处于80-150℃的范围内,特别是海洋油气勘探正在向更深地层,更深水域的开发,正在开采的许多海洋油气藏温度度比较高,因此对环氧粉末涂层的要求更高,特别是环氧粉末的Tg2要求一般要达到150℃以上,因此开发新的高Tg,高柔韧性的熔结环氧粉末防腐涂料成为当下研究的热点。

2.受到原油价格升高的影响,粉末涂料烘烤过程中能源成本的不断上升以及人们对能源的重视,如何节约能源、降低粉末涂料的烘烤温度越来越成为环氧粉末体系的重要发展方向之一。

来源:2018年中国粉末涂料与涂装行业年会

(0)

(0)