戴建明,曹铸等

团队简介

戴建民:福建工程学院副教授,高级工程师,主要从事电气控制系统等研究

曹铸:福建工程学院在读硕士研究生,主要从事工业自动化控制系统等研究

倪桂桢:福建瑞敏捷顺工业智能装备有限公司高级电气工程师

目前汽车工厂的输调漆间通常采用传统的“循环管路系统”,一次投罐至少需要200~1000kg油漆,由于其每次生产的产量不多,可能接连几个月都没有生产需求。油漆长期在管道内循环而使用量极少,成分中的色浆、金属粉因管壁和阀门的剪切力以及不停地沉淀导致了色差问题的出现,从而造成油漆的报废。而这些小颜色的油漆单价通常是常见大批量颜色油漆的2倍甚至更高。与此同时,该系统已无法满足多种个性化颜色、数量和快速换色的需求。换色清洗困难,造成清洗溶剂的大量浪费,严重影响车间生产节拍,使得生产效率低下。在保证颜色质量的同时,尽可能减少材料的工艺浪费,是涂装生产制造领域一直不变的目标。

针对上述汽车涂装生产过程中存在的问题,设计了一种自动化程度高、稳定性高、换色速度快、清洗能力强的走珠式快速换色控制系统。该系统运行稳定可靠、生产效率高、换色方便快捷,满足企业车间生产要求。

> 1 工艺流程简介

快速换色控制工艺主要包括油漆填充、回收、清洗3个阶段,其中清洗工艺思路结合了填充工艺和回收工艺。三个阶段的工艺流程分析如下。

1.1油漆填充

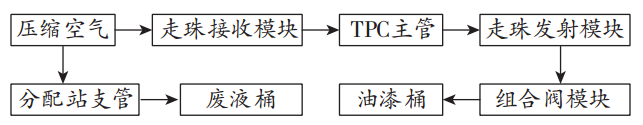

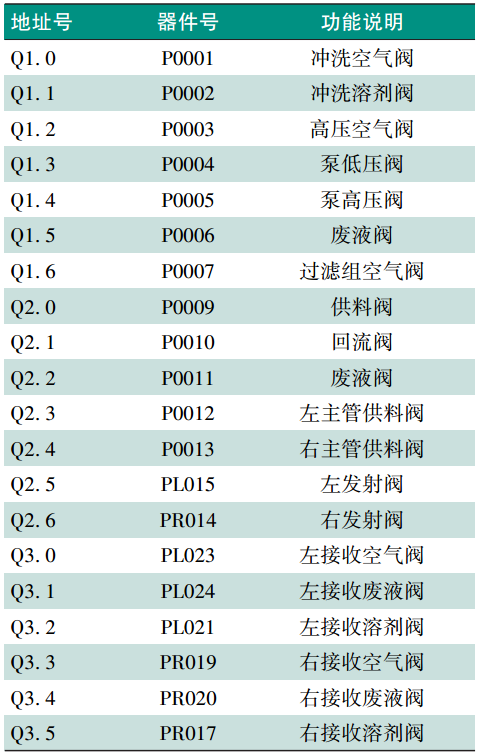

当有填充油漆需要时,操作人员将处理搅拌好的油漆加入油漆桶中,操作控制按钮进行填充。通过双隔膜泵将油漆从油漆桶中通过密闭聚乙烯类(TPC)软主管送往喷漆生产线上多个分配站即操作工位,主管填充完毕后,填充分配站支管。有喷涂需要的分配站工位支管填充完成后保持待喷涂状态。填充工艺流程图如图1所示。

图1 填充工艺流程图

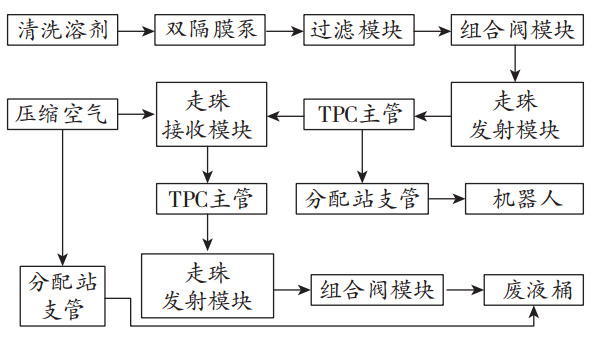

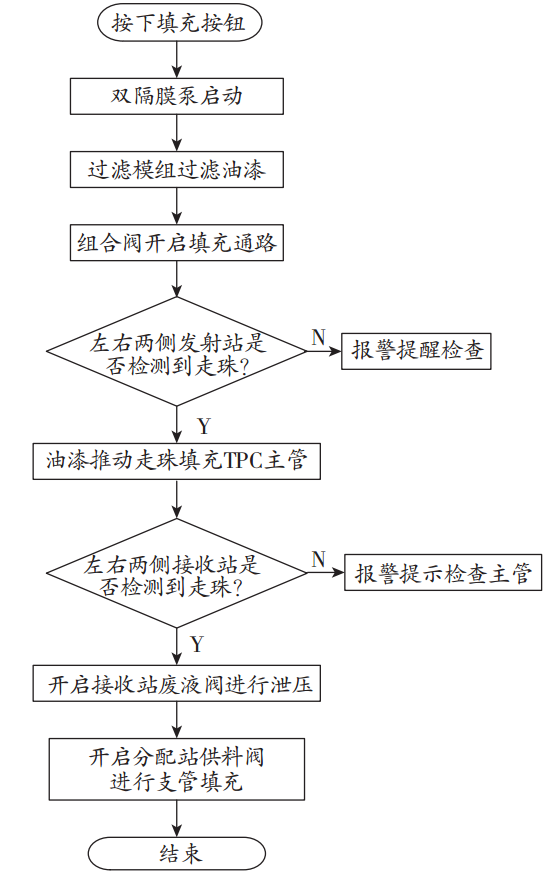

1.2油漆回收完成喷涂工作后,通过压缩空气从走珠接收模块推动走珠将TPC主管油漆回收至油漆桶中,由于分配站支管管路较短,油漆较少不做回收,通过压缩空气直接将支管管道内残留的油漆排至废液桶中。回收工艺流程如图2所示。

图2 回收工艺流程图

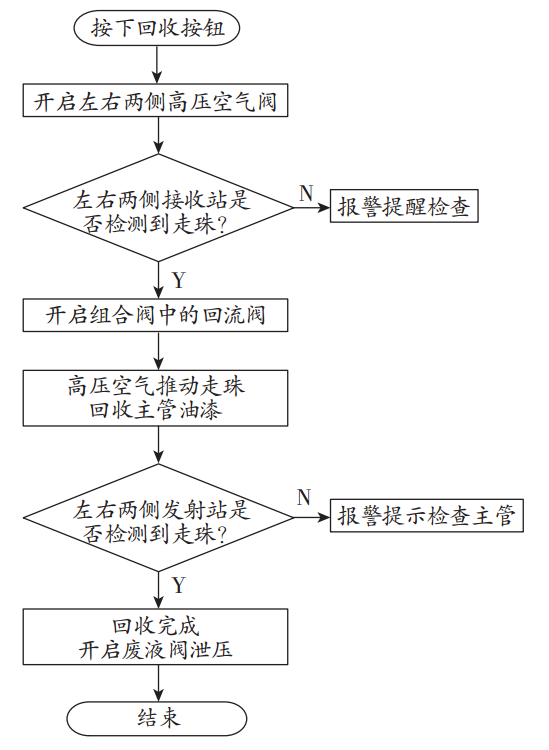

1.3清洗回收完成后,清洗整个设备、TPC主管及分配站支管。根据上述工艺,将清洗溶剂进行整个管道的填充;再通过压缩空气在走珠的推动下将清洗溶剂推至废液桶;根据油漆的性质(如黏稠度等)选择清洗的次数,达到清洗干净无色差的要求。清洗工艺是将填充和回收工艺相结合的流程思路。清洗完成后,更换其他颜色油漆进行填充,实现换色喷涂。清洗工艺流程如图3所示。

图3 清洗工艺流程图

2 快速换色控制系统硬件设计及工作原理

快速换色控制系统主要由电气控制模块、基站模块(包含双隔膜泵、过滤模块、组合阀模块、走珠发射模块)、分配站模块组成。

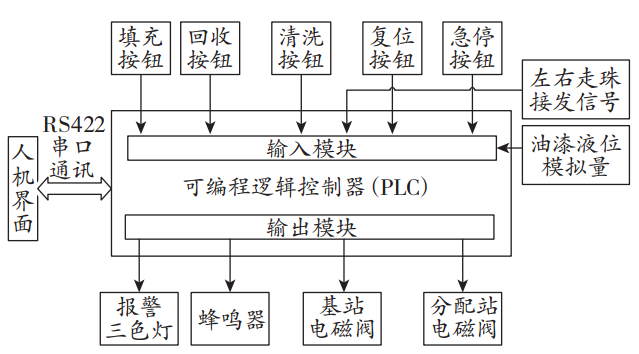

电气控制硬件设计主要为集成电控柜,通过可编程逻辑控制器(PLC)控制阀岛组电磁阀开闭状态进而控制气动阀门的开闭。根据实际工程需要,综合目前市场产品性价比,电控柜主要选用西门子S7-1500CPU1516-3PN/DPPLC作为核心控制器,TP1200精智面板HMI作为人机交互界面;PN/PNCoupler主要用于与外部CPU之间的数据传递;三组FESTO阀岛组用于控制阀门开闭气动状态。根据设备结构特点和控制要求,电气控制模块硬件设计结构如图4所示。

图4 电气控制模块硬件设计结构图

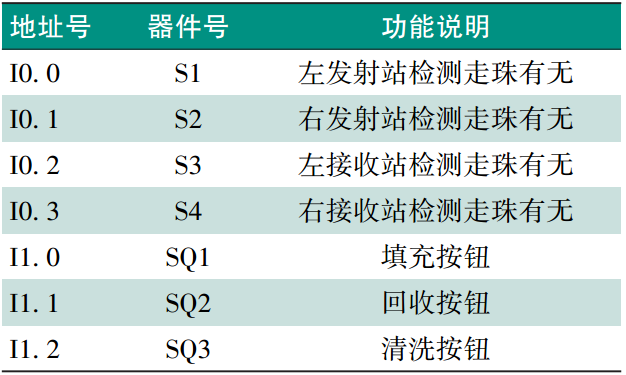

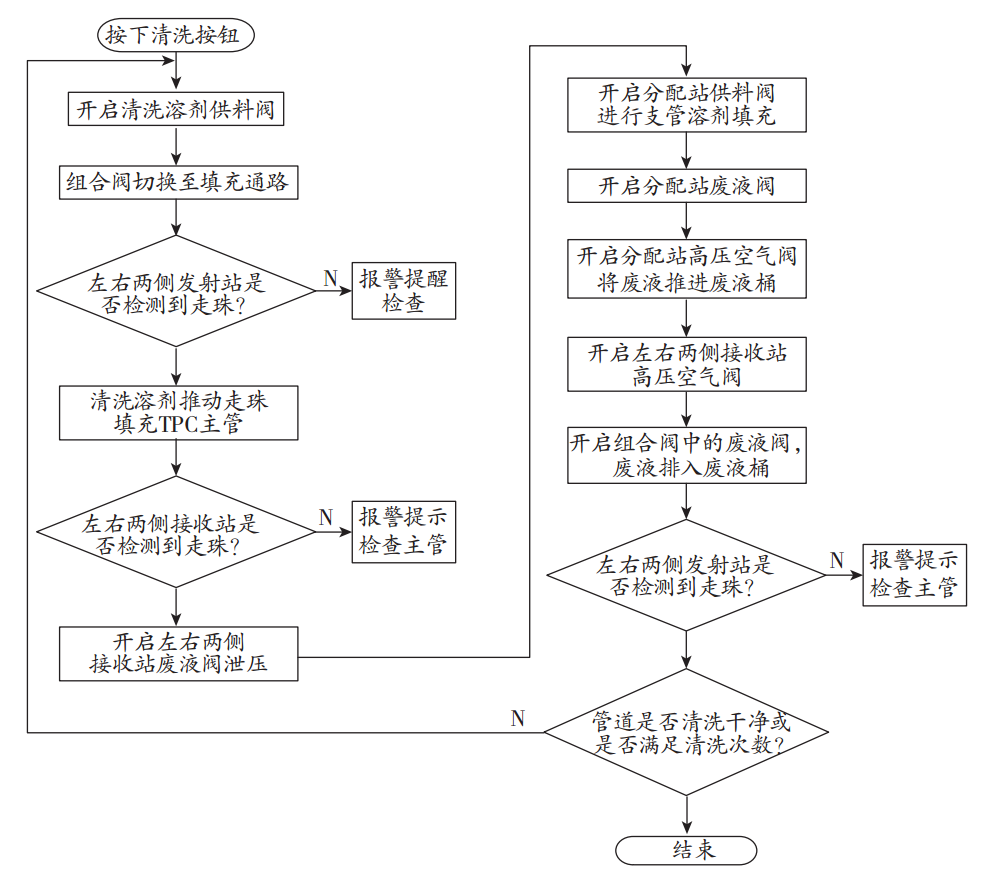

根据控制系统填充、回收、清洗的功能需求,结合设备结构的特点,系统有10位输入,28位输出,共38个点数,其中输入输出I/O分配的地址如表1、表2所示。

表1 I/O分配表(输入)

表2 I/O分配表(输出)

3 快速换色控制系统软件设计

3.1PLC主程序设计

采用TIAV15软件平台编写PLC的主程序,编程PC通过以太网与PLC进行程序的载入与调试。TIAV15是西门子推出的自动化编程工具,它可以有效地进行组态硬件配置,执行自动化任务,提高工作效率。

3.1.1填充控制步骤

PLC自动控制程序流程中填充流程如图5所示。

图5 填充控制程序流程图

(1)按下填充按钮相应位置1。

(2)开启泵高压阀、喷涂供料阀、废液阀所对应的输出地址分别为Q1.4、Q2.0、Q2.2(可查看表1、表2,下同),置1(规定阀门开启相应位置1;关闭相应位置0。下同)。延时5s,通过高压泵的作用将油漆填满机械管道。

(3)关闭废液阀,开启右主管供料阀、右发射阀。油漆推动走珠填充整个右侧主管,在满足右发射站检测位无走珠(即I0.1位为0)且右接收站检测位有走珠(即I0.3位为1)条件后,执行下一步。若未满足条件,一直等待油漆填充,根据管道长度设置延时时间,超过时间后报警提示操作人员检测走珠位置是否卡顿。

(4)关闭右主管供料阀、右发射阀,开启左主管供料阀、左发射阀。油漆推动走珠填充整个左侧主管,在满足左发射站检测位无走珠(即I0.0位为0)且左接收站检测位有走珠(即I0.2位为1)条件后,执行下一步。若未满足条件,一直等待油漆填充,根据管道长度设置延时时间,超过时间后报警提示操作人员检测走珠位置是否卡顿。

(5)开启右主管供料阀、右发射阀、左主管供料阀、左发射阀以及各个分配站工位的分配站供料阀,填充分配站支管油漆。

(6)保持开启右主管供料阀、右发射阀、左主管供料阀、左发射阀,保障油漆的不断供应,等待汽车喷涂作业。填充完成。

3.1.2回收控制步骤

PLC自动控制程序流程中的回收流程如图6所示。

图6 回收控制程序流程图

(1)汽车喷涂完成后,按下回收按钮。

(2)开启冲洗空气阀、泵低压阀、供料阀和回流阀,延时5s。在压缩空气的推动下,将机械管道中的油漆回收至油漆桶中。

(3)开启回流阀、左主管供料阀、左发射阀和左接收空气阀。通过左走珠接收站模块中的高压空气推动走珠回收左主管油漆。满足左发射站检测位有走珠(即I0.0位为1)且左接收站检测位无走珠(即I0.2位为0)条件后,执行下一步。

(4)关闭左主管供料阀、左发射阀和左接收空气阀,开启右主管供料阀、右发射阀、右接收空气阀。通过右走珠接收站模块中的高压空气推动走珠回收右主管油漆。满足右发射站检测位有走珠(即I0.1位为1)且右接收站检测位无走珠(即I0.3位为0)条件后,执行下一步。

(5)开启废液阀进行泄压。回收完成。

3.1.3清洗控制步骤

PLC自动控制程序流程中清洗流程如图7所示。

图7 清洗控制程序流程图

(1)油漆回收完成后,按下清洗按钮。

(2)开启冲洗溶剂阀、泵高压阀和喷涂供料阀,延时5s。将清洗溶剂填充机械管道。

(3)开启右主管供料阀、右发射阀,清洗溶剂推动走珠填充整个右侧主管,在满足右发射站检测位无走珠(即I0.1位为0)且右接收站检测位有走珠(即I0.3位为1)条件后,执行下一步。

(4)关闭右主管供料阀、右发射阀,开启左主管供料阀、左发射阀。清洗溶剂推动走珠填充整个左侧主管,在满足左发射站检测位无走珠(即I0.0位为0)且左接收站检测位有走珠(即I0.2位为1)条件后,执行下一步。

(5)保持开启右主管供料阀、右发射阀、左主管供料阀、左发射阀,保障清洗溶剂的不断输送。

(6)开启各工位分配站供料阀、各工位分配站废液阀,利用清洗溶剂将支管残余油漆推至废液桶中。顺便清洗支管。

(7)清洗完支管后,关闭所有工位分配站供料阀。开启废液阀、左主管供料阀、左发射阀和左接收空气阀。通过左走珠接收站模块中的高压空气推动走珠将左主管清洗溶剂推至废液桶。满足左发射站检测位有走珠(即I0.0位为1)且左接收站检测位无走珠(即I0.2位为0)条件后,执行下一步。

(8)关闭左主管供料阀、左发射阀和左接收空气阀。开启右主管供料阀、右发射阀、右接收空气阀。通过右走珠接收站模块中的高压空气推动走珠将右主管清洗溶剂推至废液桶。满足右发射站检测位有走珠(即I0.1位为1)且右接收站检测位无走珠(即I0.3位为0)条件后,执行下一步。

(9)检测管道是否清洗干净或是否满足清洗次数,若未达到清洗次数,则返回第2步。满足清洗次数后,清洗完成。

3.2人机交互界面设计

人机界面是操作人员与生产设备联系的关键纽带,其操作界面基于TIAV15平台进行编程设计,用于实现对整个系统的监控和控制。该设计系统中触摸屏的操作界面主要由基站运行界面、分配站运行界面和报警界面构成。

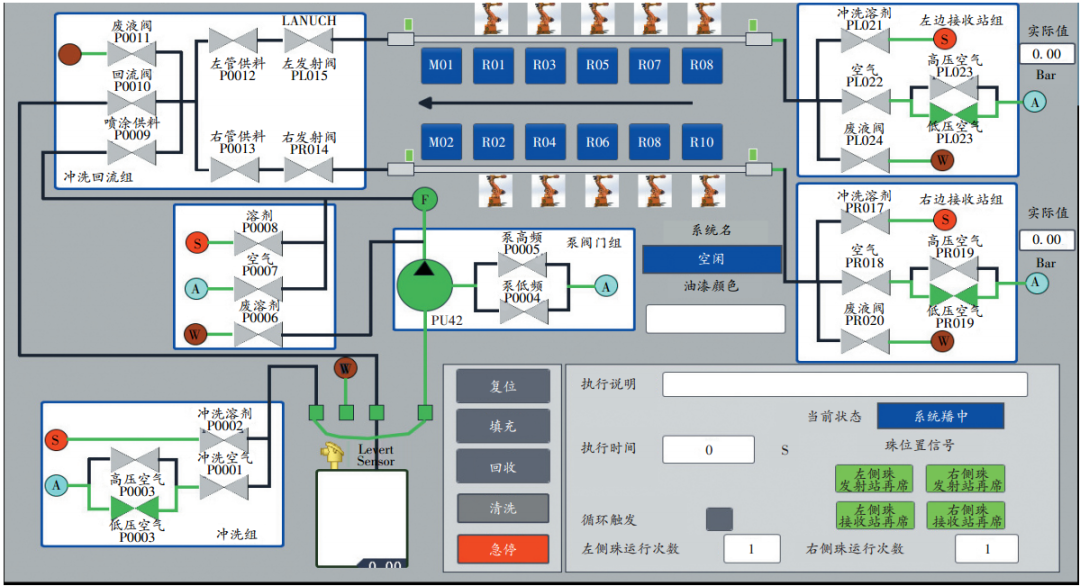

3.2.1基站运行界面

基站运行界面是根据实际管路布线进行的精准模拟设计,通过基站运行界面可以实时观察油漆桶中的油量液位以及各个阀门开闭状态;如若检测到走珠到达发射站或接收站,界面中灰色小矩形变成绿色表示磁感应传感器感应到走珠在席;界面中阀门处于关闭状态呈现灰色,接通状态为绿色,对应的管道线路也由黑色转变为绿色给人以直观、简洁、清晰明了的感觉。

在界面右下角中可以进行填充、回收、清洗、急停、复位等按钮操作,在执行说明栏中根据目前运行的状态显示操作目的,便于操作人员的理解。执行时间表示整个系统运行的时间计时。如若循环触发的灰色矩形框变成绿色,表示触发循环,该控制流程做完后要进行循环操作。同时界面中可观察到左右两侧走珠运行次数的计数值和走珠在席位置。基站运行界面仿真图如图8所示。

图8 基站运行界面仿真图

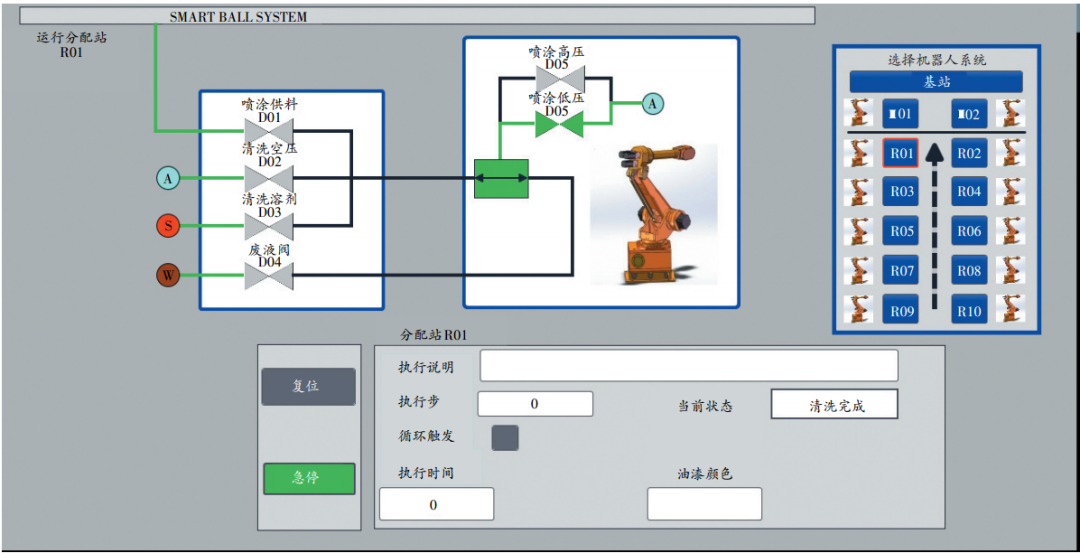

3.2.2分配站运行界面

分配站与机器人紧密连接,通过喷涂供料阀的开启实现将主管道的油漆填充至与机器人换色阀相连的支管中。在分配站运行界面上可以看到阀门的开闭状态、执行说明、当前所处状态、所喷油漆颜色以及执行时间。分配站运行界面仿真图如图9所示。

图9 分配站运行界面仿真图

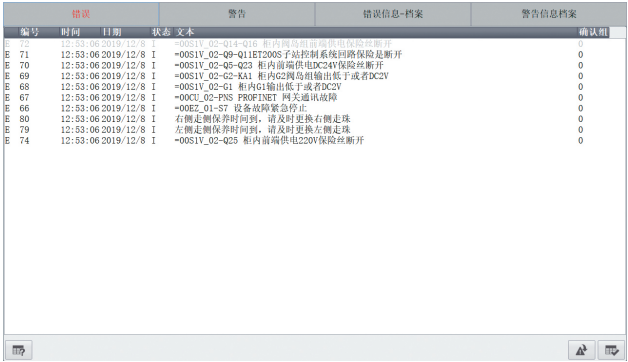

3.2.3报警界面

在此界面可查看当前出现的错误、报警信息,包括错误编号、时间日期以及文本解释。错误信息档案或警告信息档案可以查看历史错误信息和报警信息。报警界面如图10所示。

图10 报警界面仿真图

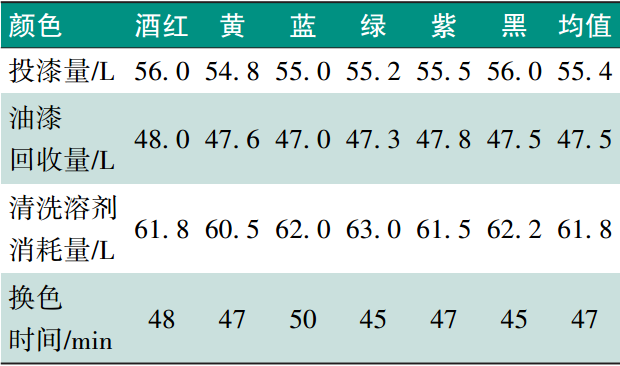

本研究将上述介绍的程序写入PLC,通过HMI触摸屏控制填充、回收和清洗工艺。据统计,某汽车工厂企业集中输调漆系统单次换色投漆量约600L;需清洗溶剂约120L/次,一般清洗3次才达标,即单次清洗溶剂消耗约360L;色漆换色时间5~7d。将该控制系统应用于该汽车工厂调漆间,管路长度约80m进行试验测试,测试结果如表3所示。

表3 试验数据

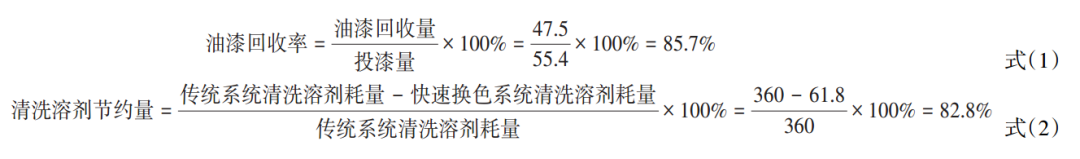

从表3数据可知快速换色控制系统可在45~60min内完成换色,大大缩短换色周期,加快企业生产节奏,提高效率。根据油漆回收率和清洗溶剂节约量可分别根据式(1)、式(2)计算。

计算可知该系统可回收约85.7%的油漆,可再次使用。较传统的循环管路式系统节约了82.8%的清洗溶剂,为企业节省大量经济支出。

5 结语

快速换色控制系统以S7-1500PLC为核心控制器件,以HMI触摸屏作为人机交互界面,可以对整个控制系统的运行状态进行实时检测和调试,确保系统运行准确可靠。该控制系统已投入实际企业生产,相比传统循环管路式系统大大缩短了换色时间,对于传统循环管路中涂漆和清漆清洗换色时间2~3d,底色漆5~7d;使用该控制系统可实现45~60min完成换色清洗。大大提高生产效率的同时,回收约85.7%的油漆可再次使用,较传统的循环管路式系统节约82.8%的清洗溶剂。为企业带来了一定的经济和社会效益,同时验证了该控制系统合理有效,对其他汽车喷涂自动化控制系统起到一定的参考作用。

本文来源:2020年《涂料工业》第8期

(0)

(0)